1. Các loại hình sản xuất

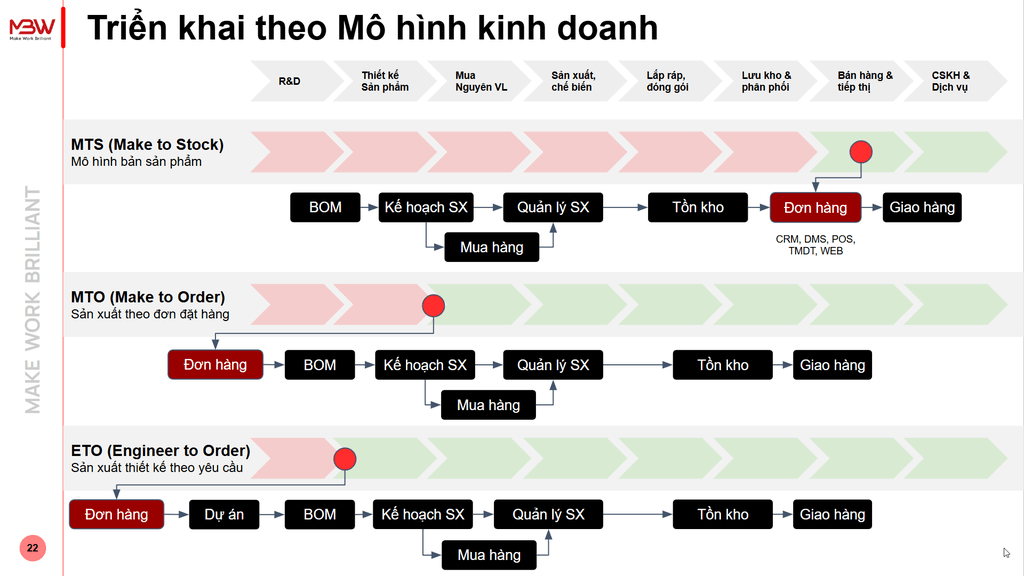

Trước khi bắt đầu sản xuất, việc lựa chọn phương pháp sản xuất phù hợp là vô cùng quan trọng. Tùy thuộc vào ngành nghề và nhu cầu của khách hàng, doanh nghiệp có thể lựa chọn một trong ba phương pháp chính: Sản xuất hàng tồn kho (Make To Stock – MTS), Sản xuất theo yêu cầu (Make To Order – MTO) hoặc Sản xuất theo yêu cầu kỹ thuật (Engineer To Order – ETO). Mỗi phương pháp có những đặc điểm riêng và phù hợp với những loại sản phẩm khác nhau.

Mục lục

Toggle

1.1. Sản xuất hàng tồn kho (Make-to-Stock)

Sản xuất hàng tồn kho (Make to Stock – MTS) là một phương pháp sản xuất trong đó các sản phẩm được sản xuất trước và dự trữ trong kho để đáp ứng nhu cầu của khách hàng khi có yêu cầu. Nói cách khác, doanh nghiệp sẽ sản xuất một lượng hàng hóa nhất định dựa trên dự báo nhu cầu của thị trường, sau đó lưu trữ chúng trong kho để sẵn sàng giao hàng khi khách hàng đặt mua.

Phương pháp MTS phổ biến trong các ngành:

- Hàng tiêu dùng nhanh (FMCG): Nước ngọt, bánh kẹo, mì gói…

- Hàng may mặc: Quần áo, giày dép…

- …

Khi sử dụng phương pháp MTS, doanh nghiệp cần lưu ý:

- Dự báo thị trường: Dự đoán chính xác nhu cầu của khách hàng để tránh tình trạng hàng tồn kho quá nhiều hoặc quá ít.

- Mùa vụ: Một số sản phẩm có nhu cầu tăng vào các mùa nhất định (ví dụ: đồ sưởi vào mùa đông).

- Nhu cầu thị trường: Nắm bắt được xu hướng tiêu dùng để điều chỉnh sản xuất.

- Ngày hết hạn: Đối với các sản phẩm dễ hư hỏng, cần chú ý đến hạn sử dụng để tránh lãng phí.

- Kho hàng: Cần có đủ không gian để lưu trữ hàng hóa.

1.2. Sản xuất theo yêu cầu (Make-to-Order)

Bạn đã từng đặt làm một chiếc tủ bếp vừa khít với không gian bếp nhà mình, hoặc may một bộ vest theo số đo riêng chưa? Đó chính là ví dụ điển hình của phương pháp sản xuất theo yêu cầu (MTO), sản phẩm chỉ được sản xuất sau khi nhận được đơn đặt hàng cụ thể từ khách hàng.

Phương pháp MTO phổ biến trong các ngành:

- Ngành công nghiệp chế tạo: Sản xuất xe hơi, xe tải, máy bay, tàu, máy móc, thiết bị theo đơn đặt hàng với các tùy chọn về màu sắc, nội thất, động cơ…

- Ngành công nghiệp thời trang: Sản xuất quần áo, giày dép theo số đo, kích cỡ và yêu cầu thiết kế của khách hàng.

- Ngành công nghiệp nội thất: Sản xuất tủ bếp, tủ quần áo, sofa, bàn ghế… theo kích thước và thiết kế của căn nhà.

- Ngành công nghiệp điện tử: Lắp ráp máy tính để bàn, máy tính xách tay, điện thoại di động với các phiên bản đặc biệt, tùy chỉnh phần cứng và phần mềm…

Để quyết định có nên áp dụng MTO hay không, doanh nghiệp cần xem xét kỹ các yếu tố như:

- Chi phí hàng tồn kho: Đây là chi phí liên quan đến việc lưu trữ hàng hóa trong kho, bao gồm chi phí thuê kho, bảo hiểm, quản lý kho,…

- Tổng thời gian sản xuất cho một sản phẩm: Thời gian cần thiết để sản xuất một sản phẩm từ đầu đến cuối.

- Sự kiên nhẫn của khách hàng đối với thời gian giao hàng: Khách hàng có thể chấp nhận chờ đợi bao lâu để nhận được sản phẩm?

1.3. Sản xuất theo yêu cầu kỹ thuật (Engineer-to-Order)

ETO (Engineer to Order) hay còn gọi là sản xuất theo yêu cầu tùy chỉnh, việc sản xuất chỉ bắt đầu khi khách hàng đặt hàng và cung cấp thông tin chi tiết về sản phẩm mong muốn. Mỗi sản phẩm đều được thiết kế từ đầu để đáp ứng những yêu cầu kỹ thuật, tính năng và đặc điểm riêng biệt.

Để thấy rõ sự khác biệt giữa 3 phương pháp, hãy cùng tham khảo bảng so sánh các đặc điểm nổi bật sau đây.

| Sản xuất để tồn kho (MTS) | Sản xuất theo yêu cầu (MTO) | Thiết kế tùy chỉnh theo yêu cầu (ETO) |

| Các mặt hàng được sản xuất và lưu kho | Các mặt hàng chỉ được thực hiện khi nhận được đơn đặt hàng của khách hàng | Các mặt hàng chỉ được thực hiện khi nhận được đơn đặt hàng của khách hàng |

| Sản phẩm có thiết kế cố định | Có thiết kế cơ bản, khách hàng có thể tùy chỉnh một số đặc điểm. | Mỗi sản phẩm được thiết kế riêng biệt theo yêu cầu cụ thể của từng khách hàng. |

2. Thách thức chung của doanh nghiệp sản xuất

Quản lý các hoạt động sản xuất một cách hiệu quả trong thời đại số là một thách thức lớn đối với nhiều doanh nghiệp.

2.1. Hiệu suất công việc kém

Một số yếu tố dẫn đến hiệu suất kém bao gồm:

- Làm việc thủ công: Việc ghi chép công việc bằng tay và sử dụng bảng tính Excel làm chậm quá trình làm việc và dễ gây ra sai sót.

- Thiếu kế hoạch sản xuất: Không có kế hoạch rõ ràng dẫn đến việc mua nguyên liệu quá nhiều hoặc không đủ, gây lãng phí hoặc thiếu hàng để đáp ứng nhu cầu.

- Không có phương pháp theo dõi tiến độ sản xuất: Thiếu công cụ hoặc hệ thống để giám sát quá trình sản xuất, khiến việc kiểm soát và điều chỉnh kịp thời trở nên khó khăn.

- Sử dụng nguồn lực không hiệu quả: Máy móc không được vận hành liên tục và nhân viên không được sử dụng hết khả năng làm việc, dẫn đến lãng phí nguồn lực và chi phí không cần thiết.

- Trộm cắp hoặc sai vị trí hàng hóa trong quá trình vận chuyển: Khi không có hệ thống kiểm soát chặt chẽ, hàng hóa dễ bị mất mát hoặc bị chuyển sai địa điểm, gây ra rối loạn trong quản lý tồn kho.

- Hiệu suất kém dẫn đến giao hàng chậm trễ: Khi quy trình sản xuất không hiệu quả, sản phẩm không được hoàn thành đúng thời gian, gây ra việc giao hàng trễ cho khách hàng và làm giảm sự hài lòng của họ.

2.2. Vấn đề quản lý chi phí doanh nghiệp sản xuất

Nhiều công ty sản xuất đang muốn kiểm soát chặt chẽ hơn các khoản chi tiêu và nâng cao hiệu quả quản lý chi phí. Điều này cho thấy các công ty muốn quản lý chi phí một cách chặt chẽ, sử dụng tiền một cách hợp lý, tiết kiệm chi phí mà vẫn đảm bảo hoạt động sản xuất kinh doanh diễn ra tốt.

Tuy nhiên, khi thực tế triển khai, nhiều công ty, đặc biệt là các doanh nghiệp vừa và nhỏ, lại gặp phải nhiều khó khăn. Các vấn đề thường gặp phải trong quản lý chi phí tại các doanh nghiệp sản xuất Việt Nam hiện nay có thể kể đến như:

Quá trình tính toán chi phí sản xuất thủ công tốn thời gian

Các doanh nghiệp sản xuất, đặc biệt là những doanh nghiệp có quy trình sản xuất phức tạp, thường phải đối mặt với khối lượng dữ liệu kế toán khổng lồ. Việc thu thập và xử lý thông tin chi phí hàng tháng để tính toán tổng chi phí sản xuất bằng phương pháp thủ công vô cùng tốn thời gian và công sức. Sự chậm trễ trong việc cập nhật thông tin chi phí gây ảnh hưởng đến khả năng đưa ra quyết định kinh doanh kịp thời, làm giảm tính cạnh tranh của doanh nghiệp trong môi trường kinh doanh biến động.

Phân bổ chi phí sản xuất chưa hợp lý & chưa phản ánh đúng chi phí thực tế

Hầu hết các doanh nghiệp sản xuất hiện nay sử dụng cách phân bổ chi phí dựa trên hệ số thời gian làm việc. Quy trình như sau:

Bước 1: Phòng tài chính thiết lập giờ làm việc tiêu chuẩn: Thiết lập một số giờ làm việc cố định cho từng sản phẩm, dựa trên thiết kế hoặc quy trình sản xuất tiêu chuẩn của sản phẩm đó.

Bước 2: Ước tính giờ làm việc theo sản lượng thực tế: Sau đó, dựa trên số lượng sản phẩm thực tế được sản xuất, phòng tài chính sẽ tính toán xem tổng số giờ làm việc thực tế cần là bao nhiêu.

Bước 3: Phân bổ chi phí sản xuất theo giờ làm việc ước tính: Cuối cùng, chi phí sản xuất sẽ được phân bổ dựa trên số giờ làm việc ước tính này. Nếu sản xuất nhiều, số giờ nhiều thì chi phí cao hơn, sản xuất ít thì chi phí giảm.

Rõ ràng, phương pháp phân bổ chi phí sản xuất theo kinh nghiệm và ước tính không thể phản ánh chi phí thực tế phát sinh trong quá trình sản xuất. Cách tính này thường bỏ qua nhiều yếu tố chi phí khác ngoài thời gian làm việc, như:

- Nguyên vật liệu: Giá cả nguyên vật liệu có thể thay đổi, nhưng cách tính cũ có thể không cập nhật được điều này.

- Máy móc thiết bị: Chi phí bảo trì, sửa chữa máy móc cũng không được tính đầy đủ.

- Điện năng, nước: Chi phí năng lượng tiêu thụ cũng ảnh hưởng đến giá thành sản phẩm.

- Các chi phí khác: Chi phí quản lý, marketing, vận chuyển,… cũng là những yếu tố quan trọng ảnh hưởng đến giá thành.

Vì không tính đầy đủ các yếu tố chi phí, nên kết quả tính toán sẽ không chính xác. Điều này dẫn đến việc doanh nghiệp không nắm rõ được chi phí thực tế của sản phẩm, từ đó khó đưa ra quyết định kinh doanh đúng đắn.

Phương pháp quản lý chi phí lỗi thời và thiếu sự kết nối giữa các bộ phận quản lý chi phí

Hầu hết các doanh nghiệp sản xuất vừa và nhỏ vẫn phụ thuộc vào phương pháp quản lý chi phí truyền thống, ghi chép thủ công. Mặc dù một số đã áp dụng phần mềm kế toán, nhưng việc ghi nhận chi phí chủ yếu diễn ra sau khi phát sinh, hạn chế khả năng kiểm soát và theo dõi chi phí trong quá trình sản xuất. Điều này khiến doanh nghiệp khó dự báo chi phí chính xác, dẫn đến tình trạng chi phí thực tế thường vượt quá kế hoạch. Hơn nữa, việc thiếu khả năng phân tích chi tiết cũng cản trở việc tìm ra nguyên nhân gây phát sinh chi phí cao, từ đó hạn chế khả năng tối ưu hóa chi phí.

Bỏ qua mối liên kết với các đối tác trong chuỗi cung ứng

Việc xây dựng mối quan hệ hợp tác chặt chẽ với các đối tác trong chuỗi cung ứng là một yếu tố quan trọng để doanh nghiệp đạt được sự thành công bền vững. Tuy nhiên, nhiều doanh nghiệp, đặc biệt là các doanh nghiệp vừa và nhỏ, vẫn chưa nhận thức đầy đủ về tầm quan trọng của việc này. Họ thường chỉ tập trung vào hoạt động sản xuất kinh doanh cốt lõi của mình mà bỏ qua cơ hội hợp tác với các nhà cung cấp để cùng nhau tạo ra giá trị.

Hậu quả là doanh nghiệp có thể đối mặt với các rủi ro như: chất lượng sản phẩm không ổn định, gián đoạn sản xuất, khó khăn trong việc đáp ứng nhu cầu của khách hàng, và giảm khả năng cạnh tranh trên thị trường. Bên cạnh đó, việc thiếu hợp tác cũng hạn chế cơ hội để doanh nghiệp cùng với các đối tác cải tiến sản phẩm, nâng cao hiệu quả sản xuất và giảm thiểu chi phí trong dài hạn.

2.3. Tình trạng thiếu kết nối giữa các phòng ban

Các doanh nghiệp sản xuất thường có nhiều phòng ban như phòng mua hàng, phòng lưu kho, phòng sản xuất và phòng bán hàng. Mỗi phòng ban này có những nhiệm vụ riêng biệt trong quá trình sản xuất. Thực tế, các phòng ban trong doanh nghiệp thường sử dụng các phần mềm độc lập như phần mềm kế toán, phần mềm quản lý kho, phần mềm quản lý nhân sự. Việc sử dụng nhiều phần mềm khác nhau sẽ dẫn đến tình trạng dữ liệu không đồng bộ, gây khó khăn trong việc ra quyết định và báo cáo.

Ví dụ, khi sử dụng phần mềm kế toán để lập hóa đơn, doanh nghiệp phải nhập lại thông tin sản phẩm từ phần mềm quản lý kho, điều này rất tốn thời gian và dễ xảy ra sai sót. Hạn chế này làm giảm đáng kể khả năng quản lý và vận hành toàn diện của doanh nghiệp.

2.4. Thiếu hệ thống phần mềm ERP

Để vận hành trơn tru, các doanh nghiệp sản xuất cần một phần mềm quản lý toàn diện (ERP) để kết nối tất cả các bộ phận trong doanh nghiệp. Tuy nhiên, nhiều doanh nghiệp nhỏ thường sử dụng các phần mềm độc lập như phần mềm kế toán, phần mềm quản lý kho, phần mềm quản lý nhân sự. Việc sử dụng nhiều phần mềm khác nhau sẽ dẫn đến tình trạng dữ liệu không đồng bộ, gây khó khăn trong việc ra quyết định và báo cáo. Ví dụ, khi sử dụng phần mềm kế toán để lập hóa đơn, doanh nghiệp phải nhập lại thông tin sản phẩm từ phần mềm quản lý kho, điều này rất tốn thời gian và dễ xảy ra sai sót. Hạn chế này làm giảm đáng kể khả năng quản lý và vận hành toàn diện của doanh nghiệp.

Khác với các phần mềm ERP truyền thống thường có chi phí cao và phức tạp, ERPNext mã nguồn mở là sự lựa chọn hoàn hảo cho các doanh nghiệp sản xuất muốn tối đa hóa hiệu quả với chi phí hợp lý. Với ERPNext, các doanh nghiệp sản xuất, dù lớn hay nhỏ, đều có thể sở hữu một hệ thống quản lý hiện đại, giúp tối ưu hóa quy trình sản xuất và giảm thiểu chi phí vận hành.

Một doanh nghiệp sản xuất không chỉ cần các module ERP cho lĩnh vực sản xuất mà còn cần các tính năng chuyên sâu như:

- Quản lý mua nguyên liệu từ nhà cung cấp

- Quản lý tồn kho nguyên liệu

- Danh mục nguyên vật liệu (BOM) và lệnh sản xuất

- Quản lý kho hàng cho thành phẩm

- Quản lý dự án sản xuất số lượng lớn

- Đơn đặt hàng của khách hàng

- Kế toán

- Quản trị nhân sự